Uso de separadores y trampas magnéticas en industria de alimentos

Los separadores y trampas magnéticas son dispositivos diseñados para asegurar la calidad de los alimentos mediante la remoción o detección de partículas metálicas indeseables en la línea de producción. Estos contaminantes e impurezas pueden incluir partículas de hierro, acero inoxidable u otros metales que podrían haberse mezclado accidentalmente con los alimentos durante la producción, manipulación o transporte de los mismos. Estos equipos son componentes fundamentales en la línea de producción para asegurar el cumplimiento de estrictos estándares normativos y reglamentación sanitaria -tanto dentro como fuera de nuestras fronteras-, lo que permite la efectiva comercialización de los productos en mercados locales e internacionales. De igual manera, también contribuyen a prevenir el daño al personal y maquinaria de una fábrica, y al estar concebidos para instalarse en líneas de producción contínuas, no interrumpen el flujo de elaboración de alimentos.

Tipos de Riesgos de Contaminación Metálica en la Industria Alimentaria

Gran parte de las definiciones respecto al manejo de contaminantes metálicos en la cadena de producción de alimentos provienen del Sistema de Análisis de Peligros y de Puntos Críticos de Control (HACCP) [1]. Éste constituye un estándar orientado a asegurar la inocuidad de los alimentos, que utiliza la metodología de controlar los puntos críticos durante el proceso, con enfoque preventivo y entregando la responsabilidad a los productores de alimentos. Esta norma establece tres tipos de peligros a abordar en la cadena de producción alimentaria: biológicos, químicos, y físicos. En lo que concierne a la eliminación de contaminantes metálicos, los peligros de interés son principalmente los riesgos químicos y físicos.

La Agencia Chilena para la Inocuidad y Calidad Alimentaria (ACHIPIA) define a los peligros químicos como la “variedad de productos químicos que son utilizados en la producción y procesamiento de alimentos o se generan durante el proceso”, entre los que se cuentan los metales pesados[2]. Por su parte, la misma agencia define a los peligros físicos como: ”objetos duros o afilados que pueden causar lesiones como fractura de un diente, cortes en la boca, heridas en la garganta o intestinos y ahogo por obstrucción de las vías respiratorias.” Éstos se pueden producir por “materias primas contaminadas, por equipos o instalaciones mal diseñadas o escasa mantención, procedimientos deficientes o prácticas inadecuadas del personal.”, y entre los más comunes se encuentran “vidrios, astillas de madera, metales, plásticos, piedras, efectos personales, hueso, espinas, carozos, etc.” [2]. Dentro de los peligros físicos se incluyen impurezas que pueden afectar el sabor, la textura y la apariencia del producto final (denominadas alteraciones organolépticas).

Estándares y Normas de Inocuidad que debe cumplir la Industria de Alimentos en Chile

El proceso de control de la contaminación metálica en alimentos se encuentra estandarizado y regulado en una serie de normas técnicas y sanitarias relativas al control de calidad e inocuidad para la industria alimentaria. El estándar más relevante lo constituye el sistema HACCP, iniciado en los años ‘50 por la NASA en conjunto con sus proveedores alimentarios. En las décadas sucesivas fue progresivamente adoptado por diversas agencias gubernamentales, hasta ser incorporado en el “Codex Alimentarius” de la FAO en 2003 [3]. En este documento se promueve un control eficaz de la higiene de los alimentos en toda la cadena alimentaria, desde la producción primaria hasta el consumidor, recomendando la aplicación de HACCP en todos los casos posibles, con el fin de mejorar la inocuidad de los alimentos [2].

El estándar HACCP también se encuentra recogido en la norma ISO 22000:2018 [4] que especifica los requisitos para un sistema de gestión de la inocuidad de los alimentos. Dicha norma se encuentra homologada en Chile a través de la norma NCh-ISO22000 [5], elaborada conjuntamente por ACHIPIA y el Instituto Nacional de Normalización (INN)[6]. Si bien la norma es voluntaria, la certificación del proceso de producción de alimentos bajo este estándar resulta crucial para la comercialización en mercados de exportación; No obstante, desde 2015 el estándar quedó incluido en la Norma Técnica 174 (ex-158)[7] del Ministerio de Salud, el cual ha sido incluido en el Reglamento Sanitario de los Alimentos [8], y por ende de carácter obligatorio para toda empresa del rubro alimentario en Chile.

Riesgos e Impacto Económico del Retiro de Alimentos Contaminados por Metales

Un “Recall” o retiro de alimentos consiste “en retirar un producto del mercado, por no ser inocuo, por estar adulterado, contaminado o mal rotulado, o que la autoridad sanitaria considere como infractor de la ley.”[9] Un Recall puede provenir de controles de la propia empresa, reclamos de los clientes, de la autoridad sanitaria, o de información de los proveedores [9].Según estadísticas de la Unión Europea (reportadas a través de su red de monitoreo RASFF), entre los años 2015-2019, un total de 716 envíos de alimentos fueron retirados por presencia de “cuerpos extraños”, representando cerca de un 4.5% del total del total de retiros, de los cuales un 20% correspondía a material metálico [10]. En Chile, la contaminación de alimentos asociada a metales se relaciona principalmente con productos de pesca y acuicultura: la Red de Información y Alertas Alimentarias coordinada por ACHIPA, reportó que en 2020, 3 envíos fueron rechazados en el extranjero por peligros físicos, y 8 por presencia de metales pesados. Para el año 2019, estas cifras fueron de 9 y 12 retiros respectivamente [11].

No se puede relativizar la importancia de la prevención de estos episodios para una empresa de alimentos, ya que además del deber de proteger a sus consumidores, las pérdidas económicas asociadas al daño en la reputación de la empresa (incluyendo pérdida de cuota de mercado) y los costos directos asociados al retiro del producto (incluyendo multas, costes legales y rediseño de procesos) pueden ser cuantiosos. Como ejemplo; en Estados Unidos se ha estimado que los costos de un Recall para una empresa promedio pueden oscilar entre 10 a 30 millones de dólares. De igual manera, encuestas en ese mercado han mostrado que un 83% de los consumidores pueden recordar la marca que ha sufrido un Recall, y más de 55% dejaría de consumirla temporalmente. En industrias como la de espinacas, las pérdidas de cuota de mercado se han estimado entre un 20% a 35% [12].En virtud de diferentes alianzas comerciales y homologaciones internacionales, los sistemas para fiscalizar el cumplimiento de estos estándares son cada vez más sofisticados, además de contar con sistemas de alerta y monitoreo comunicados entre distintas jurisdicciones. Es por este motivo que la prevención de eventos de Recall resulta fundamental para evitar impactos negativos tanto en la comercialización de alimentos en Chile como en el extranjero.

Soluciones de Separadores Magnéticos

Tanto en estándares como HACCP o ISO 22000, y las guías y normativas sanitarias locales, los magnetos se encuentran entre las soluciones usualmente recomendadas para atrapar, remover y/o detectar contaminantes metálicos en las líneas de producción de alimentos. Por ejemplo, en el caso de la contaminación química por metales pesados, la contaminación por tierras raras (REEs) constituyen una de las principales preocupaciones de este tipo de estándares. Estas sustancias en su mayoría son débilmente magnéticas, por lo que se requieren campos magnéticos de alto gradiente que puedan operar sobre líneas de producción continuas [3]. Por su parte, ACHIPIA recomienda para el control de el control de cuerpos extraños metálicos en la elaboración de alimentos, la utilización de tecnologías como imanes, tamices o detectores de metal [2].

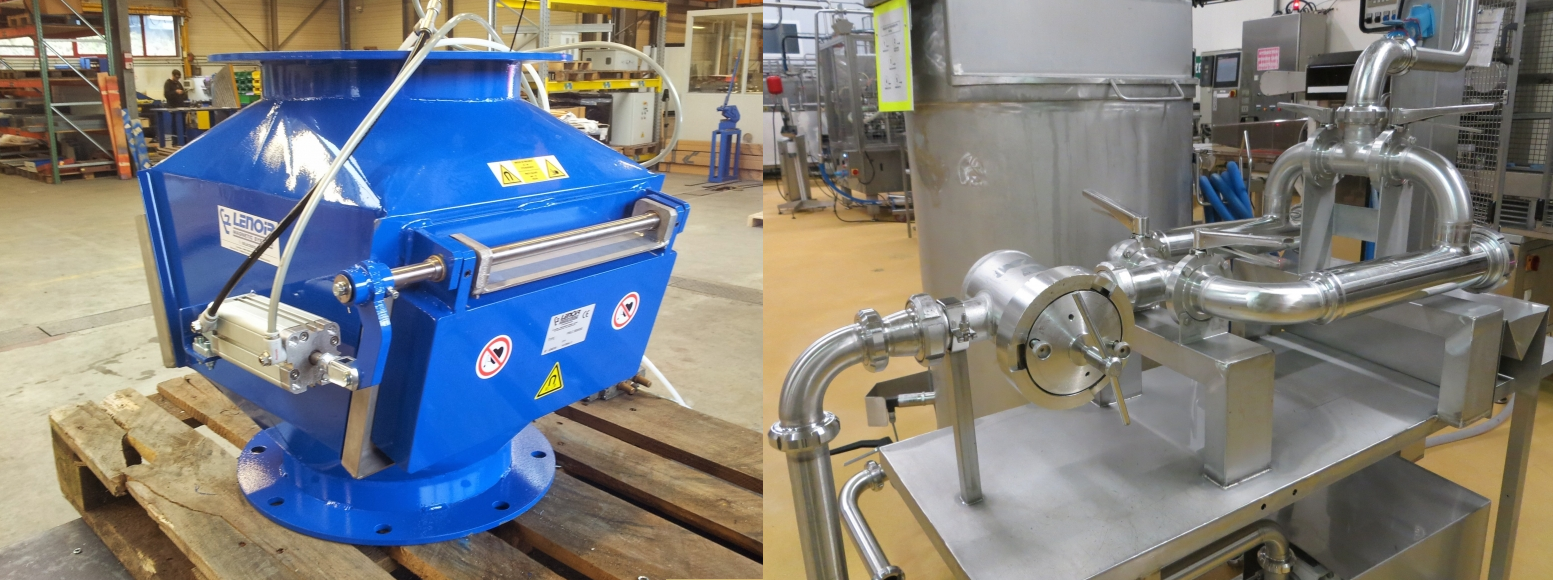

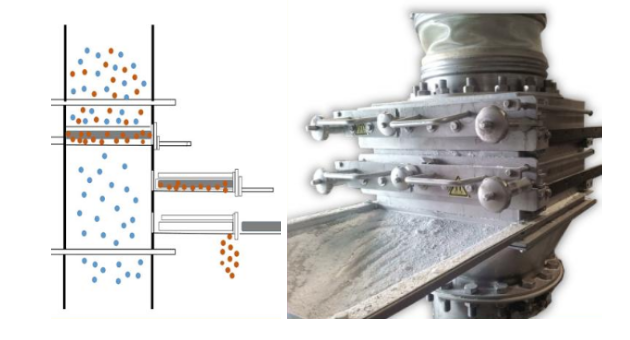

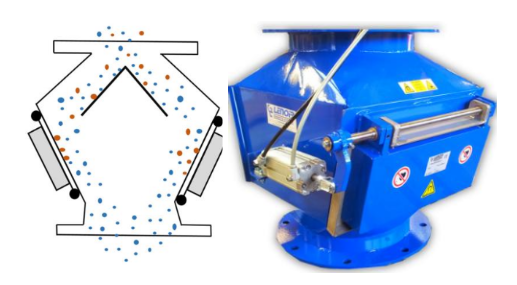

El principio general detrás del separador magnético es la detección de cambios en campos electromagnéticos causados por la proximidad de materiales conductivos o ferrosos, por medio de la aplicación de campos de diferente intensidad. Cuando el agente contaminante es detectado, puede ser automáticamente removido de la línea de producción (o en su defecto el producto contaminado), o atrapado por el equipo para su posterior limpieza. Adicionalmente el separador o detector puede incluir señales automáticas como alarmas sonoras o lumínicas. Algunos equipos incluyen sistemas de limpieza automática, lo que permite su uso en procesos continuos y minimiza el tiempo de inactividad para de la cadena de producción. Además, dependiendo del tipo de magneto, la sensibilidad de éste puede ser adaptada para hallar otro tipo de partículas no ferrosas, y abarcar un amplio abanico de metales como cobre, plomo, bronce, aluminio o zinc [10]. Algunos de los tipos comunes de separadores magnéticos incluyen [13], [14]:

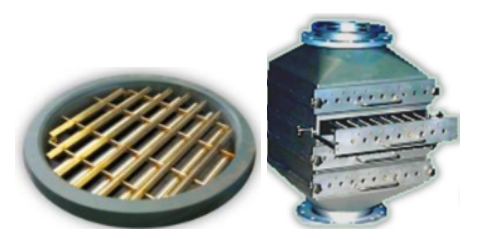

- Imanes de rejilla o parrilla: Se instalan en tolvas, conductos y otras áreas donde los materiales fluyen libremente, para la captura sistemática de partículas metálicas ferrosas en productos granulados o en polvo. Este tipo de separadores generalmente se presentan en formatos circulares o rectangulares, y se colocan en el paso vertical del producto. Dada su bajo mantenimiento, e idoneidad para trabajar en entornos polvorientos sin alterar la temperatura ambiente, es uno de los métodos preferidos para el filtrado de varias semillas y harinas en muchas industrias. Quizás su ventaja más relevante la constituye su bajo consumo energético, dado que la electricidad no es utilizada en la generación del campo magnético, reservándose para la operación del equipo.[15]

- Imanes de cajón y Cajas de Depuración Magnética: Este tipo de separadores están provistos de entramados de barras internas (constituyendo una variante en base a imanes de rejilla) y se utilizan en sistemas de transportes de productos mecánicos o por gravedad. Las cajas de depuración magnéticas capturan las partículas ferrosas en sus placas o cajones, las cuales posteriormente pueden ser retiradas para su limpieza.

- Separadores de Placa Magnética: Se instalan en conductos de transporte y tuberías para capturar los residuos ferromagnéticos presentes en los materiales a granel dentro de placas removibles. Posteriormente las placas son retiradas para su limpieza y reutilización.

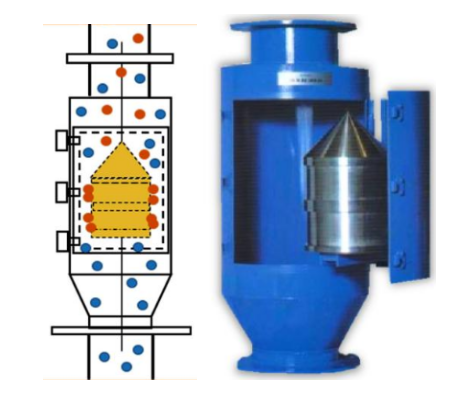

- Imanes de Tubo, Separador de Bala y/o Separador de Cono Magnético: Se instalan en tuberías para eliminar contaminantes ferrosos para productos a granel. El imán está colocado en el centro de la carcasa en medio del flujo del producto, cayendo éste directamente sobre él, con lo que éste se disgrega de los contaminantes ferromagnéticos. Los separadores de cono magnético están hechos de imanes permanentes, ferrita o neodimio. Durante la limpieza, las impurezas se extraen de la tubería principal y se redirigen a un tanque o tubería externa.

- Overband con imanes: Son imanes suspendidos sobre una cinta transportadora para capturar objetos metálicos que puedan estar presentes en la materia prima. En el caso de los imanes basados en neodimio, se puede obtener una intensidad de campo magnético muy fuerte y, por lo tanto, acomodar imanes de menor tamaño en la banda sin pérdida de eficacia.

- Detector de Metales: Estos detectores están diseñados para señalar la presencia de metales magnéticos y no magnéticos en un producto que se mueve en una cinta transportadora o en una tubería que cae por gravedad, emitiendo una señal de advertencia cuando se encuentran partículas extrañas dentro de éste. Algunos cuentan con funciones de aprendizaje que permiten que la electrónica se adapte al producto y sus particularidades, además de sistemas automatizados asociados que permiten retirar el producto contaminado de la línea de producción. Algunas variantes de estos instrumentos también permiten la detección de partículas no ferrosas, y la aplicación a un amplio rango de productos, incluyendo alimentos a granel, líquidos, crudos y/o frescos, congelados y empaquetados (inclusive en empaques con leve contenido de aluminio) [10], [16].

La elección de la trampa magnética adecuada depende del tipo de material que se procesa y de la cantidad de contaminación metálica que se espera eliminar o detectar. Como ya se mencionó, estos implementos son vitales para cumplir con la normativa y estándares vigentes, permitiendo la comercialización de los productos alimentarios tanto en el mercado local como en el extranjero. Además de ayudar a garantizar la calidad y la pureza de los productos que se procesan -y por ende evitar severos impactos económicos por retiros de alimentos-, los separadores magnéticos ayudan a prevenir daños a la maquinaria y equipos de procesamiento de alimentos, mejorando la eficiencia de la cadena de producción con los consiguientes ahorros asociados.

[3] Comisión del Codex Alimentarius Manual de Procedimiento. FAO; WHO;, 2023. doi: 10.4060/cc5042es.

[15] T. Dimova, M. Marinova, B. Aprahamian, and G. Zhelev, “Increasing the Efficiency of Technological Processes in Lattice Type Permanent Magnet Separators,” in 2022 22nd International Symposium on Electrical Apparatus and Technologies (SIELA), Bourgas, Bulgaria: IEEE, Jun. 2022, pp. 1–4. doi: 10.1109/SIELA54794.2022.9845736.[16] Institute of Food Resources of National Academy of Agrarian Sciences of Ukraine et al., “Detecting and withdrawing of foreign inclusions as critical control points of HACCP plans for meat processing facilities,” FOOD Resour., vol. 6, no. 10, pp. 159–167, Jun. 2018, doi: 10.31073/foodresources2018-10-18.